PLC与变频器两者是一种包含与被包含的联系,PLC与变频器都能够完结一些特定的指令,用来操控电机马达,PLC是一种程序输入履行硬件,变频器则是其间之一,可是PLC的包含规模又比变频器大,还能够用来操控更多的东西,运用领域更广,功用更强壮,当然PLC的操控精度也更大。

变频器无法进行编程,改动电源的频率、电压等参数,它的输出频率能够设为固定值,也能够由PLC动态操控。

PLC与变频器之间通讯需求遵从通用的串行接口协议(USS),依照串行总线的主从通讯原理来确认拜访的办法。总线上能够衔接一个主站和最多31个从站,主站依据通讯报文中的地址字符来挑选要传输数据的从站,在主站没有要求它进行通讯时,从站本身不能首要发送数据,各个从站之间也不能直接进行信息的传输。

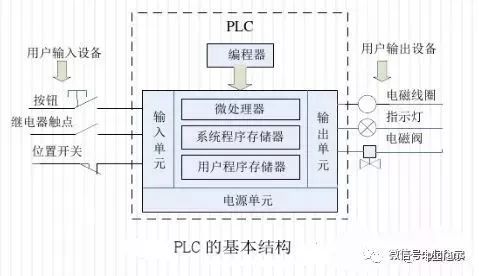

体系程序存储器用来寄存由可编程操控器生产厂家编写的体系程序,并固化在ROM内,用户不能直接更改。体系程序质量的好坏,很大程度上决议了PLC的功用,其内容首要包含三部分:第一部分为体系管理程序,它首要操控可编程操控器的运转,使整个可编程操控器墨守成规地作业,第二部分为用户指令解释程序,经过用户指令解释程序,将可编程操控器的编程言语变为机器言语指令,再由CPU履行这些指令;第三部分为规范程序模块与体系调用程序。

依据操控要求而编制的运用程序称为用户程序。用户程序存储器用来寄存用户针对详细操控使命,用规则的可编程操控器编程言语编写的各种用户程序。现在较先进的可编程操控器选用可随时读写的快闪存储器作为用户程序存储器,快闪存储器不需后备电池,掉电视数据也不会丢掉。

作业数据存储器用来存储作业数据,既用户程序中运用的ON/OFF状况、数值数据等。在作业数据区中拓荒有元件映像寄存器和数据表。其间元件映像寄存器用来存储开关量、输出状况以及定时器、计数器、辅佐继电器等内部器材的ON/OFF状况。数据表用来寄存各种数据,它存储用户程序履行时的某些可变参数值及A/D转化得到的数字量和数字运算的成果等。

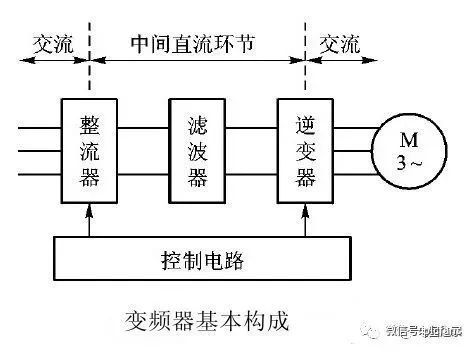

变频器是把工频电源(50Hz或60Hz)变换成各种频率的交流电源,以完成电机的变速运转的设备,其间操控电路完结对主电路的操控,整流电路将交流电变换成直流电,直流中心电路对整流电路的输出进行滑润滤波,逆变电路将直流电再逆变成交流电。关于如矢量操控变频器这种需求许多运算的变频器来说,有时还需求一个进行转矩核算的CPU以及一些相应的电路。

①运用PLC的模拟量输出模块操控变频器PLC的模拟量输出模块输出0~5V电压信号或4~20mA电流信号,作为变频器的模拟量输入信号,操控变频器的输出频率。这种操控办法接线简略,但需求挑选与变频器输入阻抗匹配的PLC输出模块,且PLC的模拟量输出模块价格较为贵重,此外还需采纳分压办法使变频器习惯PLC的电压信号规模,在衔接时留意将布线分隔,确保主电路一侧的噪声不传至操控电路。

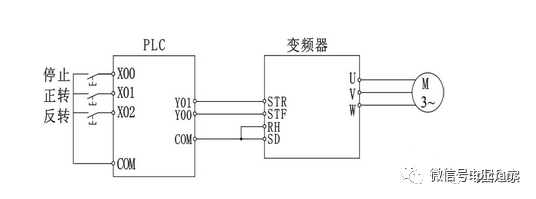

②运用PLC的开关量输出操控变频器。PLC的开关输出量一般能够与变频器的开关量输入端直接相连。这种操控办法的接线简略,抗干扰才能强。运用PLC的开关量输出能够操控变频器的发动/中止、正/回转、点动、转速和加减时刻等,能完成较为杂乱的操控要求,但只能有级调速。

运用继电器触点进行衔接时,有时存在因接触不良而误操作现象。运用晶体管进行衔接时,则需求考虑晶体管本身的电压、电流容量等要素,确保体系的可靠性。别的,在规划变频器的输入信号电路时,还应该留意到输入信号电路衔接不妥,有时也会形成变频器的误动作。例如,当输入信号电路选用继电器等理性负载,继电器开闭时,发生的浪涌电流带来的噪声有或许引起变频器的误动作,应尽量防止。

③PLC与RS-485通讯接口的衔接。一切的规范西门子变频器都有一个RS-485串行接口(有的也供给RS-232接口),选用双线衔接,其规划规范适用于工业环境的运用目标。单一的RS-485链路最多能够衔接30台变频器,并且依据各变频器的地址或选用播送信息,都能够找到需求通讯的变频器。链路中需求有一个主操控器(主站),而各个变频器则是隶属的操控目标(从站)。

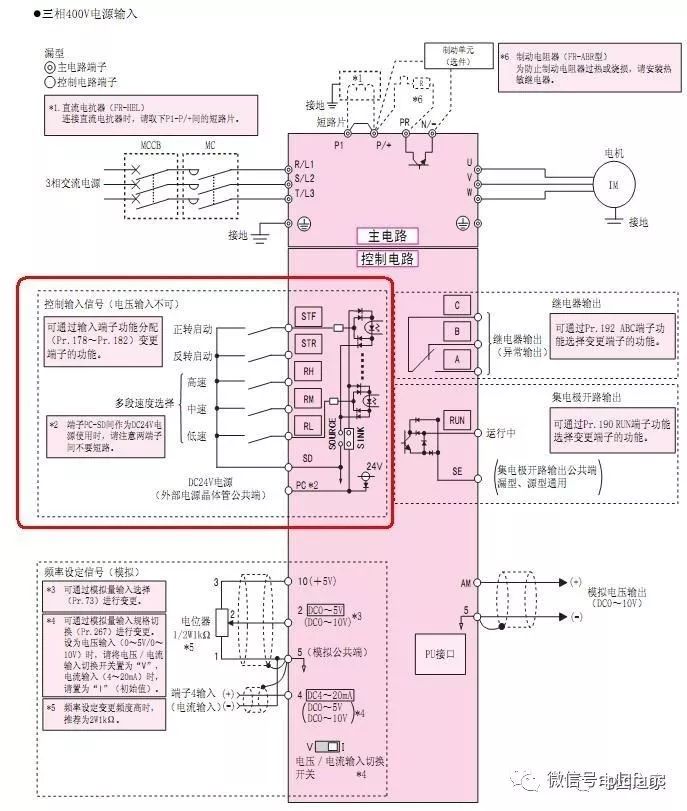

2.按“MODE”键进入参数设置形式,将Pr.79设置为“2”:外部操作形式,发动信号由外部端子(STF、STR)输入,转速调理由外部端子(2、5之间、4、5之间、多端速)输入。

8. 若在电动正转时按下回转按钮,电动机先中止后回转;反之,若在电动机回转时按下正转按钮,电动机先中止后正转。

PLC(MR型或MT型)的输出点、COM点直接与变频器的STF(正转发动)、RH(高速)、RM(中速)、RL(低速)、输入端SG等端口别离相连。PLC能够经过程序操控变频器的发动、中止、复位; 也能够操控变频器高速、中速、低速端子的不同组合完成多段速度运转。可是,因为它是选用开关量来施行操控的,其调速曲线不是一条接连滑润的曲线,也无法完成精密的速度调理。

硬件:FX1N型、FX2N型PLC主机,装备1路简易型的FX1N-1DA-BD扩展模拟量输出板; 或模拟量输入输出混合模块FX0N-3A; 或两路输出的FX2N-2DA; 或四路输出的FX2N-4DA模块等。 长处: PLC程序编制简略便利,调速曲线滑润接连、作业安稳。

缺陷: 在大规模生产线中,操控电缆较长,尤其是DA模块选用电压信号输出时,线路有较大的电压降,影响了体系的安稳性和可靠性。

这是运用得最为遍及的一种办法,PLC选用RS串行通讯指令编程。 长处:硬件简略、造价最低,可操控32台变频器。 缺陷:编程作业量较大。

三菱新式F700系列变频器运用RS-485端子运用Modbus-RTU协议与PLC进行通讯。 长处: Modbus通讯办法的PLC编程比RS-485无协议办法要简略快捷。 缺陷: PLC编程作业量依然较大。

三菱变频器可内置各种类型的通讯选件,如用于CC-Link现场总线NC选件; 用于Profibus DP现场总线AP(A)选件; 用于DeviceNet现场总线ND选件等等。三菱FX系列PLC有对应的通讯接口模块与之对接。

长处: 速度快、间隔远、效率高、作业安稳、编程简略、可衔接变频器数量多。 缺陷: 造价较高。

③复合操作(如操作面板设置频率,操作接线端子衔接的按钮进行启/停操控)。为了操作便利和充分运用变频器,也能够选用PLC来操控变频器。

变频器有许多开关量端子,如正转、回转和多档转速操控端子等,不运用PLC时,只要给这些端子接上开关就能对变频器进行正转、回转和多档转速操控。当运用PLC操控变频器时,若PLC是以开关量办法对变频进行操控,需求将PLC的开关量输出端子与变频器的开关量输入端子衔接起来,为了检测变频器某些状况,一起能够将变频器的开关量输出端子与PLC的开关量输入端子衔接起来。

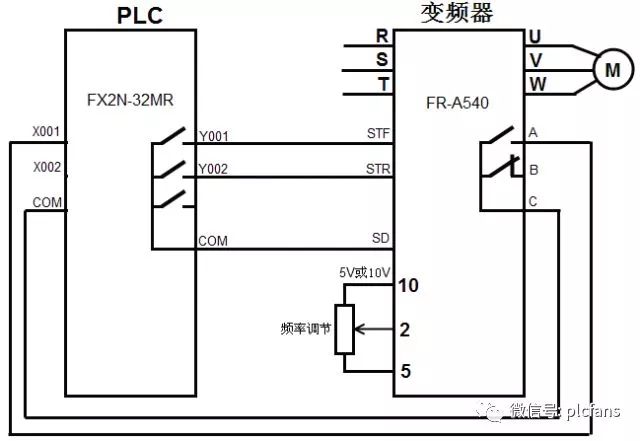

PLC以开关量办法操控变频器的硬件衔接如下图所示。当PLC内部程序运转使Y001端子内部硬触点闭合时,相当于变频器的STF端子外部开关闭合,STF端子输入为ON,变频器发动电动机正转,调理10、2、5端子所接电位器能够改动端子2的输入电压,然后改动变频器输出电源的频率,从而改动电动机的转速。假如变频器内部出现异常时,A、C端子之间的内部触点闭合,相当于PLC的X001端子外部开关闭合,X001端子输入为ON。

变频器有一些电压和电流模拟量输入端子,改动这些端子的电压或电流输入值能够改动电动机的转速,假如将这些端子与PLC的模拟量输出端子衔接,就能够运用PLC操控变频器来调理电动机的转速。模拟量是一种接连改变的量,运用模拟量操控功用能够使电动机的转速接连改变(无级变速)。

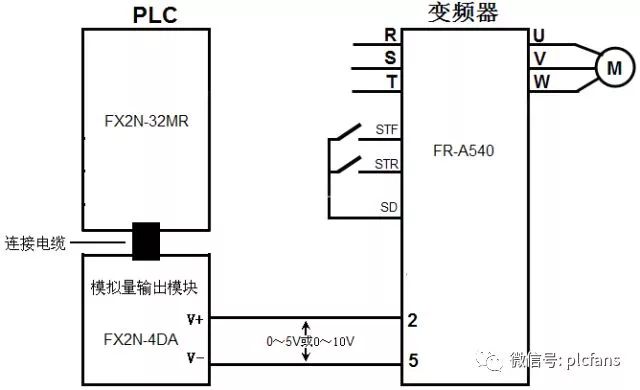

PLC以模拟量办法操控变频器的硬件衔接如下图所示,因为三菱FX2N-32MR型PLC无模拟量输出功用,需求给它衔接模拟量输出模块(如FX2N-4DA),再将模拟量输出模块的输出端子与变频器的模拟量输入端子衔接。当变频器的STF端子外部开关闭合时,该端子输入为ON,变频器发动电动机正转,PLC内部程序运转时发生的数字量数据经过衔接电缆送到模拟量输出模块(DA模块),由其转化成0~5V或0~10V规模内的电压(模拟量)送到变频器2、5端子,操控变频器输出电源的频率,从而操控电动机的转速,假如DA模块输出到变频器2、5端子的电压发生改变,变频器输出电源频率也会改变,电动机转速就会改变。

PLC在以模拟量办法操控变频器的模拟量输入端子时,也可一起用开关量办法操控变频器的开关量输入端子。

PLC以开关量办法操控变频器时,需求占用较多的输出端子去衔接变频器相应功用的输入端子,才能对变频器进行正转、回转和中止等操控;PLC以模拟量办法操控变频器时,需求运用DA模块才能对变频器进行频率调速操控。假如PLC以RS485通讯办法操控变频器,只需一根RS485通讯电缆(内含5根芯线),直接将各种操控和调频指令送给变频器,变频器依据PLC经过RS485通讯电缆送来的指令就能履行相应的功用操控。

RS485通讯是现在工业操控广泛选用的一种通讯办法,具有较强的抗干扰才能,其通讯间隔可达几十米至上千米。选用RS485通讯不光能够将两台设备衔接起来进行通讯,还能够将多台设备(最多可并联32台设备)衔接起来构成分布式体系,进行彼此通讯。

相关产品